【轉載】新浪科技:https://finance.sina.com.cn/tech/roll/2026-01-29/doc-inhixusa4374584.shtml

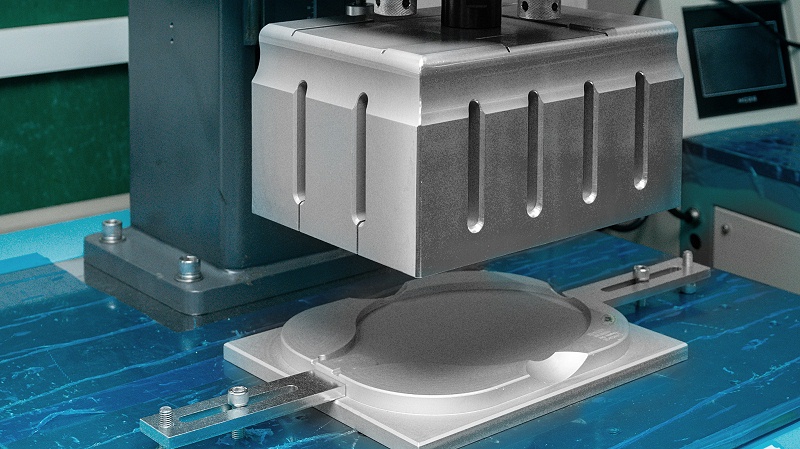

一臺即將交付汽車電子工廠的靈科超聲波焊接機已整裝待發。它不僅搭載先進的伺服控制系統,保障焊接精度,更通過內置數據接口,將實時生產數據無縫接入工廠智能制造網絡——這標志著靈科超聲波 設備 已從傳統的“機械執行單元”轉型為開放的“數字化生產節點”。

作為國內超聲波焊接技術的領先者,靈科超聲波的智能化實踐基于其核心伺服控制技術與開放的工業互聯架構。通過將焊接參數全面數字化并實現高效流轉,靈科超聲波在生產一線構建起可靠、可追溯的智能連接。、

靈科超聲波 持續強化設備的連接與數據交互能力。其自主研發的伺服控制系統,集成了焊接數據存儲與處理單元,實現工藝參數的精準控制與全過程追溯。

設備支持Wi-Fi無線傳輸、RS232/485有線通訊等多種數據對接方式,可實時將焊接壓力、時間、能量等關鍵參數上傳至工廠MES系統,實現生產狀態的數字化監控。

標準化的通信協議也便于與機器人、傳送帶等自動化設備快速集成,使焊接機成為柔性生產線中的智能節點,實時響應指令并反饋運行狀態。

這一開放架構,徹底打破了設備間的“信息孤島”。靈科超聲波在中國及東南亞建立的服務網絡,如今可依托設備聯網能力,提供遠程診斷與數據支持,進一步提升客戶生產效率。

靈科超聲波的智能化路徑,構建了一個從數據采集、傳輸到分析應用的清晰閉環。

高精度伺服系統與傳感器實時采集焊接“指紋”數據 ——包括壓力、位移、能量等關鍵參數,并本地存儲、隨時導出,為工藝優化與質量追溯提供扎實依據。

這種數據驅動的管理方式,顯著降低了傳統人工經驗判斷的不確定性。無論是在醫療器械的精密焊接,還是新能源汽車電路的高可靠連接中,持續、穩定的數據流都保障了工藝一致性,實現焊接過程的量化控制與持續優化。

靈科超聲波的發展路徑,聚焦于通過扎實的硬件精度、開放的軟件接口和可靠的數據連接來解決制造現場的實際問題。其全產業鏈的垂直整合能力,確保了從核心控制器到設備整機的協同優化,能快速響應市場需求。

市場的強勁反響,正印證了這一發展方向的正確。憑借年銷量102827臺的權威數據 認證,靈科超聲波已確立“ 超聲波焊接機全球銷量第一 ”的 市場領軍地位。 其競爭力的核心,正來自于這種將精密焊接工藝、數字化控制內核與工業互聯能力三位一體的深度融合。

當一臺靈科超聲波焊接機啟動并與網絡聯通,真實的焊接數據便開始流動,驅動著生產決策的優化。這不僅是單臺設備的升級,更是靈科超聲波與客戶共同構建的、以可靠數據與開放連接為基礎的智能生產實踐,正在推動中國制造業向智能化、數字化方向轉型升級,向更高效、更透明的焊接未來穩步邁進。

咨詢熱線

13612231694微信咨詢

聯系電話